热电偶是现代温度测量的一种必不可少的温度传感器,也是一种很简单﹑很普通的温度测量仪表,热电偶在使用过程的温度误差与产品维护都是一个现场面临的严重问题,如果使用不当就会造成直接经济损失,或者误报误判,热电偶在温度测量担当着不可或缺的角色,针对当前存在的问题,详细探讨影响测量误差的主要因素:

热电偶,在温度采集应用上具有一定优势,是目前关于物联网上常用的设备,同样,其测量误差也是存在,聚英电子总结了热电偶计量误差主要因素:

1.热电偶热电特性不稳定所引起的误差

热电偶温度计经过一段时间使用,受其使用的环境影响,其本身的热电性能将会产生一定的变化,则该热电偶温度计计量得到的温度与真实温度有一定的偏离。影响热电偶稳定性的主要因素有:

(1)被测物对热电偶电极的污染和腐蚀;

(2)热电极受外力作用而产生的变形所引起的形变应力;

(3)感温电极在高温下微观结构晶粒发生变化;

(4)热电极受暴露在空气中发生氧化等。

2.热电偶不均匀性的影响

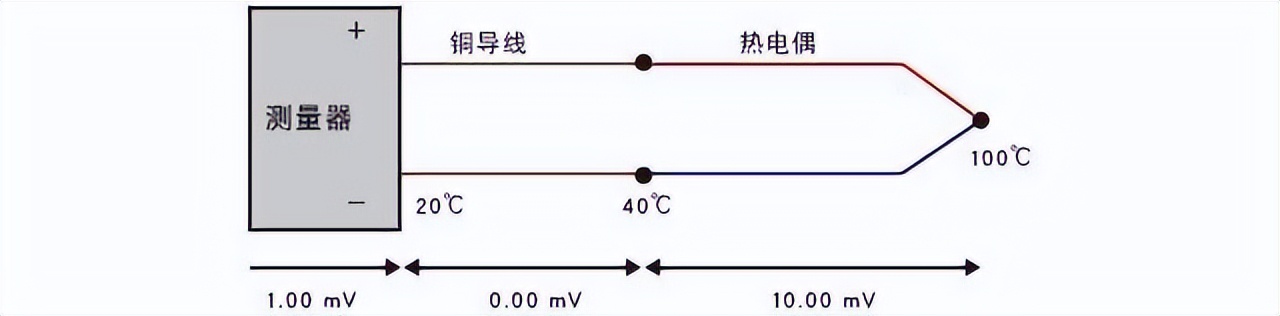

热电偶的均匀性是指热电偶热电极材料的均匀程度。如果热电偶中的两个热电极材料是均匀的,则热电偶回路产生的热电势和两端温度差呈正相关,而与沿热电极长度的温度梯度无关。

3.测量温度点的选择

选择合适的测温点时安装热电偶时十分重要的考虑因素,选择具有代表性的测温点,对于整个生产环境具有特殊的意义。位置选择不当,则控制和计量将毫无意义。在测量点,热电偶插入的深度也对温度测量产生影响,当外部环境和被测物温度存在温度差时,热电偶上测量的温度会随着传感器的延长而与外界环境产生热交换,继而带来计量误差。由于环境温度千变万化,这种温度误差是不可估量的。除了由于插入深浅发生热传导引入的误差以外,热电偶外部保护管材质也会引入测量误差。例如金属材质的保护管,其导热性能较好,因此在测量过程中需要将其插入更深以避免热量损失。对于陶瓷材质的保护管,则需要将其插入浅一些。

4.响应时间的影响

只有被测对象和测温元件温度一致时,测温元件的温度才能稳定,此时二者达到热平衡,这是接触法测温的基本原理。被测对象和测温元件温度达到一致需要一定时间来实现,该时间的长短,主要由测温元件的热响应性能决定,即热响应时间。热响应时间受传感器的结构和计量条件影响,通过实验,不同条件下的响应时间差别很大。静止的气态介质,两者需要持续接触30分钟以上才能达到温度平衡,如静态的液体,温度平衡时间将缩短到5分钟。

在实际工程应用中,被测对象的温度经常是处于不断变化的状态,瞬间变化的时间很短,因此对传感器的要求也相对较高,一般要求其响应能力为ms级别。如响应能力不足,则出现测量滞后现象。因此选择传感器要选择响应速度快的。计量端直径是影响响应速度的重要因素。如果偶丝较细,则响应时间较短。

5.热辐射的影响

当用热电偶测量炉中温度时,炉内高温物体对热电偶的热辐射,会引起热电偶温度升高。如果炉内的气体假定为透明的,热电偶和炉壁之间的温差比较大时,那么能量交换之后也会带来测温方面的误差。增加热传导能够有效地降低这部分误差,让炉壁的温度和热电偶温度接近。

6.热阻抗增加的影响

当热电偶处于高温的工况环境下,气态被测介质会将保护管表层灰尘烧熔,引起保护管热阻抗增加。如果介质是熔体,那么在操作中会出现炉渣的沉淀的炉渣会增加热电偶响应时间,指示温度方面会变低。因此定期检查或不定时地抽检热电偶的工作状态,能够及时地发现热电偶产生的异常,减少测量误差。

7.热电偶丝不均质引起误差

根据上述测量原理,当热电偶的偶丝均质时,根据均质回路定则,长度对计量的结果没有影响。而实际情况是,厂家在进行偶丝生产时,通常会因为温度等原因,导致偶丝粗细不均,呈竹节状,甚至出现严重打卷现象。另外在后期的加工中会出现其他问题,对热电偶进行的反复加工,会让热电偶出现畸变从而失去均质。在进行测温工作时,很多偶丝位于高温区,如果不具备均值性,且环境温度变化,那么热电偶局部就会出现寄生热电动势,从而引入误差。

从热电偶的基本工作原理、具体的使用方法和生产制作过程中存在的问题等方面进行深入分析,得到了热电偶温度计量产生误差的主要原因,在热电偶的制作和使用中,传感器插入位置与深浅、热电偶对温度的响应时间、环境对热电偶的热辐射、热阻抗改变、热电偶丝不均质等都是产生计量误差的主要因素,因此提升温度计量的准确度要从上述因素中减小和避免。分析热电偶温度计量的误差原因,对实际工程应用具有一定的指导意义。